异型丝加工的设计特点主要体现在截面形状定制化、喷丝板孔形设计、工艺适配性、功能导向性四个方面,以下是对这些特点的详细归纳:

截面形状定制化

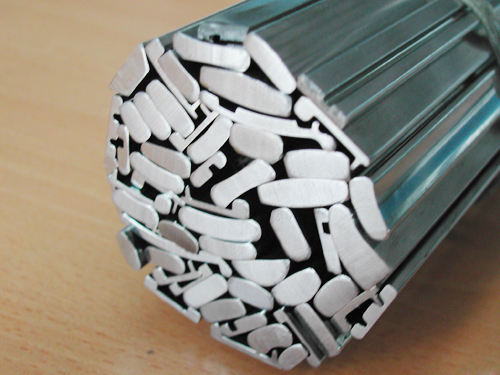

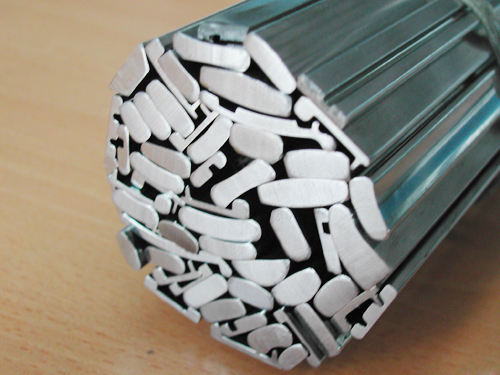

多样性:异型丝的截面形状可以根据应用需求进行定制,涵盖半圆形、梅花形、三角形、四边形、扁丝、方丝、椭圆丝、菱形丝、H型等不规则形状。这种多样性使得异型丝能够满足不同领域对纤维性能的特殊要求。

功能性:不同的截面形状赋予异型丝不同的功能特性。例如,三角形截面丝具有像棱镜一样的分光作用,使天然光照射在纤维表面分光后再组合,产生特殊的光泽;扁形截面丝则能显著改善织物的抗起毛起球性能。

喷丝板孔形设计

关键技术:喷丝板孔形设计是异型丝加工的核心技术之一。通过设计不同形状的喷丝孔,可以纺制出相应截面形状的异型丝。

精度要求:喷丝板孔形的精度直接影响异型丝的截面形状和性能。因此,在喷丝板设计过程中,需要精确控制孔形的尺寸和形状,以确保纺制出的异型丝符合设计要求。

工艺适配性

纺丝工艺选择:根据异型丝的截面形状和性能要求,选择合适的纺丝工艺。对于异型度不是太大、截面尺寸控制精度要求不是很高的异形截面丝,可采用单螺杆纺丝工艺;而对于截面异形度大、尺寸控制精度要求高的超异形截面丝,则需采用双螺杆双组份纺丝工艺。

工艺参数优化:在纺丝过程中,需要优化工艺参数(如纺丝温度、剪切粘度等),以确保两个组份之间能够良好匹配,从而纺制出性能稳定的异型丝。

功能导向性

性能提升:异型丝的设计往往以提升特定性能为导向。例如,通过设计具有特殊截面形状的异型丝,可以改善织物的光泽、蓬松性、透气性、抗起毛起球性等性能。

应用拓展:异型丝的功能导向性设计还体现在其应用领域的拓展上。例如,在纺织行业中,异型丝被广泛用于制作仿真丝、仿毛、仿麻等新型纤维材料;在汽车行业中,异型丝则被用于制作密封钢丝绳、机械弹簧等关键部件。

奇熊金属

奇熊金属 年专注生产各种异型(形)线材

年专注生产各种异型(形)线材 手机浏览

手机浏览 微信咨询

微信咨询 关注抖音

关注抖音 奇熊金属

奇熊金属 年专注生产各种异型(形)线材

年专注生产各种异型(形)线材 手机浏览

手机浏览 微信咨询

微信咨询 关注抖音

关注抖音