在

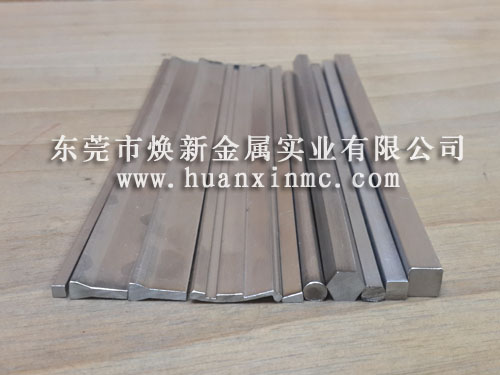

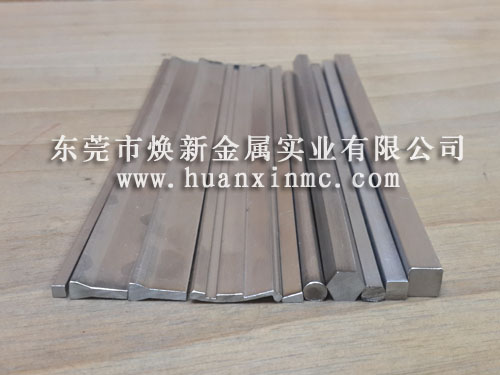

异型棒定做生产过程中,表面粗糙度要求需结合材料特性、应用场景及行业标准综合确定,以下是具体要求及分析:

一、表面粗糙度核心参数

Ra(轮廓算术平均偏差)

定义:取样长度内轮廓偏距绝对值的算术平均值,反映表面微观不平度的平均高度。

应用优先级:在幅度参数常用范围内优先选用Ra,因其测量简便且能较好反映表面整体粗糙度。

典型值范围:

航空发动机关键部位:Ra≤0.4μm(如钛合金异形件与气流接触表面,需降低阻力、提高效率)。

一般工业用途:Ra≈12.5μm(对外观及摩擦性能要求不高的异形件)。

Rz(轮廓zui大高度)

定义:轮廓峰顶线和谷底线之间的距离,反映表面zui大高度差。

应用场景:需严格控制表面峰谷差的场景,如高精度配合件或密封表面。

Rsm(轮廓单元平均宽度)

定义:取样长度内轮廓微观不平度间距的平均值,反映纹理方向性。

应用场景:对表面纹理有特殊要求的场景(如需减少摩擦或提高涂层附着力)。

二、影响表面粗糙度的关键因素

材料特性

硬度与延展性:

高硬度材料(如钛合金):加工时刀具易打滑,表面粗糙度难以控制,需采用专用刀具(如PCD刀具)及低切削速度。

延展性材料(如铝、铜):易塑性变形,加工时刀具可稳稳“抓住”材料,表面粗糙度较低。

化学性质:湿度过高可能导致材料表面氧化,影响粗糙度及刀具性能。

加工方法

切削加工:

刀具几何参数:前角、后角、主偏角等影响切削力分布及热量产生,进而影响表面质量。例如,增大前角可减少切削阻力,降低表面粗糙度。

切削用量:进给量直接影响残留面积高度,切削速度影响积屑瘤形成(积屑瘤会增大粗糙度)。

磨削与抛光:

磨削可显著降低表面粗糙度(如从Ra6.3μm降至Ra0.8μm),但需控制磨削参数以避免烧伤或裂纹。

抛光可进一步将表面粗糙度降至Ra0.1μm以下,适用于高精度光学或装饰件。

设备精度

机床动态特性:振动控制及控制系统响应速度直接影响切削过程稳定性,进而影响表面粗糙度。

机床精度与稳定性:高精度机床可提供更准确的定位及切削深度控制,显著改善表面光滑程度。

环境因素

温度:加工过程中温度波动可能导致材料膨胀或收缩,影响表面均匀性。例如,高温环境下加工时材料膨胀,表面可能更平整;但温度骤降可能导致收缩不均,增加粗糙度。

湿度:湿度过高可能导致材料表面氧化或刀具变钝,增加表面粗糙度。

三、表面粗糙度对性能的影响

耐磨性:表面越粗糙,配合表面间有效接触面积越小,压强越大,摩擦阻力越大,磨损越快。

配合稳定性:

间隙配合:表面粗糙易磨损,导致工作过程中间隙逐渐增大。

过盈配合:装配时微观凸峰被挤平,减小实际有效过盈,降低连接强度。

疲劳强度:粗糙表面存在较大波谷,像尖角缺口和裂纹一样对应力集中敏感,影响零件疲劳强度。

耐腐蚀性:粗糙表面易使腐蚀性气体或液体通过微观凹谷渗入金属内层,造成表面腐蚀。

密封性:粗糙表面间无法严密贴合,气体或液体易通过接触面缝隙渗漏。

四、表面粗糙度测量方法

比较法:

适用场景:车间现场测量,常用于中等或较粗糙表面。

方法:将被测表面与标有一定数值的粗糙度样板比较,确定被测表面粗糙度数值。

触针法:

原理:利用针尖曲率半径为2μm左右的金刚石触针沿被测表面缓慢滑行,触针上下位移量由电学式长度传感器转换为电信号,经放大、滤波、计算后由显示仪表指示出表面粗糙度数值。

工具:表面粗糙度测量仪(仅显示数值)或表面粗糙度轮廓仪(可记录表面轮廓曲线)。

测量范围:适用于测量Ra为0.025~6.3μm的表面粗糙度。

奇熊金属

奇熊金属 年专注生产各种异型(形)线材

年专注生产各种异型(形)线材 手机浏览

手机浏览 微信咨询

微信咨询 关注抖音

关注抖音 奇熊金属

奇熊金属 年专注生产各种异型(形)线材

年专注生产各种异型(形)线材 手机浏览

手机浏览 微信咨询

微信咨询 关注抖音

关注抖音